- LOGICA DE CONTROL, TIRO HOGAR CENTRAL TERMOELECTRICA

1.1. Objetivo.

1.2. Filosofia del control.

1.3 Transferencias.

1.3.1 Transferencia modo compuerta a modo velocidad1.3.2. Transferencia modo velocidad a modo compuerta

1.4. Enclavamientos.

1.1. Objetivo.

El objetivo de este lazo es mantener la presión del hogar dentro de una estrecha banda en torno al punto de consigna para asegurar una combustión satisfactoria así como una operación segura.

1.2. Filosofía del control.

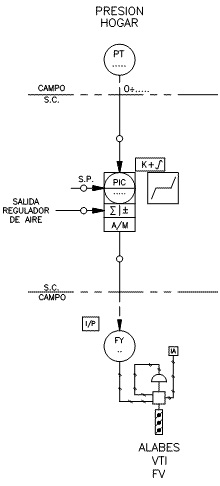

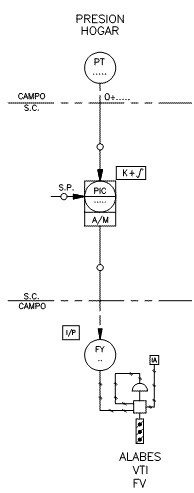

En las calderas con ventiladores de tiro forzado e inducido, se ha de mantener un tiro equilibrado de forma que la presión en el hogar se mantenga en torno a cero. Para ello, se actúa sobre el elemento de control en el ventilador de tiro inducido para que provoque más o menos succión. La forma más simple de control sería la representada en la Figura 1-1, en la cual la presión del hogar se utilizaría como variable de proceso, siendo la consigna el valor de presión deseado.

Este tipo de control suele ser inadecuado en la mayoría de los casos. El caudal de aire de combustión es manejado por la mayor o menor aportación del ventilador de tiro forzado. Cada vez que el caudal de aire se modifica se produce un cambio en la presión del hogar. Por otra parte, la presión del hogar es una variable sujeta a una gran cantidad de ruido de proceso que en principio debería ajustarse con poca ganancia e integral para minimizar el efecto de este ruido. Esto crea más problemas en la respuesta ante cambios de carga, pues éstos conllevan modificaciones en el caudal de aire.

Figura 1-1. Control de tiro

Para solucionar este último problema se suele usar un regulador con ganancia variable, de forma que la ganancia sea pequeña cuando el error se mantiene dentro de unos límites y se incremente sustancialmente cuando el error los sobrepasa.

Adicionalmente, para solucionar la correcta respuesta ante cambios en el caudal de aire, se utiliza la demanda al elemento de control de éste como índice de la posición del ventilador de tiro inducido y corregido éste por el error en presión (Figura 1-2).

Figura 1-2. Control de tiro con ganancia variable y feedforward

Este diseño permite que el controlador sea considerablemente lento sin reducir la efectividad del lazo y reduciendo el efecto del ruido lo que genera mayor estabilidad.

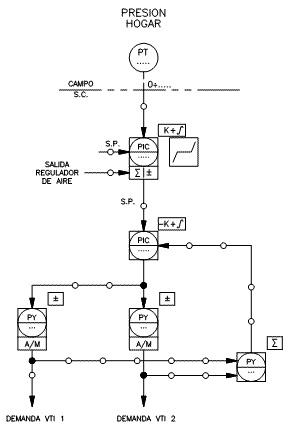

Cuando los ventiladores trabajan en paralelo la interacción entre ellos se reduce significativamente.

Como hemos visto en otros apartados, en el caso de que existan dos ventiladores de tiro inducido, la salida de control debe ser partida de acuerdo con el peso de cada uno de los equipos. Además el lazo debe estar preparado para situaciones de fallo de uno de los equipos en cuanto a ganancia (Figura 1-3).

Figura 1-3. Compensación automática del Nº de ventiladores

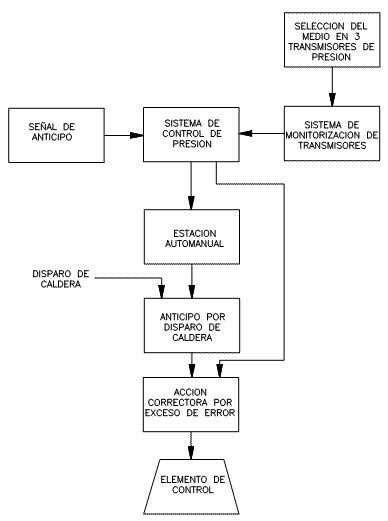

Aunque el comportamiento de este diseño puede ser suficiente para mantener la presión del hogar en el valor deseado, puesto que el mal funcionamiento de este lazo puede conllevar serios riesgos de seguridad en cuanto a la integridad de la caldera y de las personas, el estándar NFPA para calderas de más de un quemador y con carbón pulverizado, exige un diseño más complejo (Figura 1-4).

De acuerdo con este estándar el sistema debe incluir las siguientes características y funciones:

– Tres transmisores de presión para minimizar la posibilidad de trabajar con una medida de presión errónea.

– Una señal anticipativa que represente la demanda de aire. Esta señal podrá ser la demanda de aire, caudal, de carga de caldera, pero en ningún caso el caudal de aire (puesto que crearía problemas de interacción y realimentación positiva).

– Una acción de corrección que minimice las excursiones de presión tras la estación auto/manual.

– Una acción de anticipación ante un disparo de caldera que minimice las excursiones de presión tras la estación auto/manual.

– Cuando se usen ventiladores axiales, éstos deben operar de tal manera que se eviten las condiciones de stall.

Figura 1-4. Requisitos de la NFPA 85

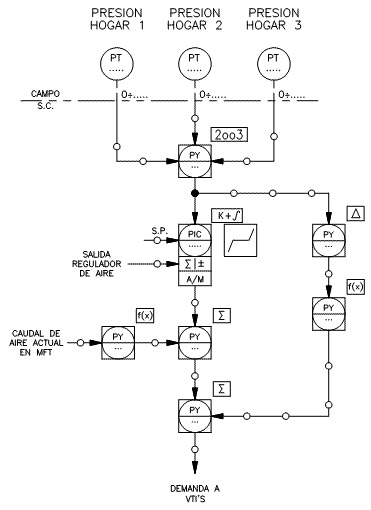

Un posible diseño incluyendo estas necesidades sería el representado en la Figura 1-5. El sistema recibe las señales procedentes de tres transmisores diferentes y ejecuta una votación dos de tres con sus medidas. Esta votación puede ser la elección del medio, para lo cual se compararían dos a dos seleccionándose el menor, y la salida de estas tres comparaciones se comparan de nuevo seleccionándose en este caso el mayor. Otra posible forma de votación sería hacer la media dos a dos y seleccionar posteriormente la mayor o la media. En este caso, la media dos a dos sólo será válida para la comparación cuando no existe una desviación excesiva entre los transmisores. En ambos casos se deben dar alarmas de desviación para cumplir con el requisito de vigilancia de las variables.

La señal procedente de los transmisores se envía como variable de proceso al regulador de ganancia variable cuya salida es corregida por las dos causas exigidas. En el primer caso, cuando se produce un disparo de caldera MFT, el hogar se enfría y se produce depresión. Para minimizar sus efectos, se ejecutará una rampa desde el caudal de aire presente en ese momento hasta cero, que corregirá la salida del regulador en el sentido necesario para reducir el tiro.

La segunda corrección debe hacerse cuando el error excede unos valores límites. Esta corrección puede hacerse, bien corrigiendo la posición como se muestra, bien limitando la apertura o cierre del elemento de control. En este caso mediante un generador de función y basándose en el error el sistema genera una señal correctora que actuará en sentido contrario al error.

Figura 1-5. Control de tiro incluyendo protección contra implosiones

1.3. Transferencias.

Cuando trabajamos en calderas donde la regulación de tiro se controla en modo compuerta (la compuerta regula el tiro de hogar) o en modo velocidad (cuando modificamos esta para controlar el tiro), e incluso en control combinado donde se ajusta el rendimiento y la dinámica del sistema. La transferencia consiste en que el peso de la regulación se realice por un modo o por otro.

S7-300 Equipo empleado para realizar control de transferencias

1.3.1. Transferencia modo compuerta a modo velocidad

Partimos del sistema funcionando en modo compuerta y la cascada subsincrona (variación de velocidad motor mediante la variación de resistencia del rotor) de velocidad debe de estar en modo dispuesto, en caso contrario no estará habilitado en permiso de transferencia.

Durante el tiempo de transferencia es necesario mantener en control la presión en el hogar de la caldera, para ello se inicia un movimiento en las compuertas según una función determinada, generando este una pequeña desviación que el regulador de velocidad empieza a corregir hasta que la compuerta alcanza el valor objetivo determinado según los cálculos de rendimiento y las condiciones más optimas para la recuperación de energía a la red mediante dicho sistema de cascada subsincrona.

A partir de que la compuerta llega a la posición calculada al inicio de la transferencia, se da por finalizada la misma. En este instante la resistencia de rotor estaría controlada por el circuito chopper, teniendo en cuenta que la variación de velocidad del motor es función de la variación de resistencia en el rotor, siendo su máxima velocidad cuando la resistencia es cero ohmios.

1.3.2. Transferencia modo velocidad a modo compuerta

En este caso partimos del sistema funcionando en modo velocidad, si se produce algún fallo de de cascada subsincrona, no podemos regular velocidad lo que implica transferir al modo compuerta, esta se inicia en automático, exceptuando una avería, rara vez se necesita hacer esta transferencia, el modo optimo de funcionamiento es el de control de velocidad.

Al desactivarse los circuitos de control de chopper. Se cierra el contactor de reóstato que cuando se eta controlando velocidad y según un cálculo establecido se posiciona en el valor de resistencia rotórica equivalente a la que se establece por el chopper, de modo que al desactivar el circuito chopper, la velocidad no se modifica al conectar el reóstato, ya que mantenemos la misma resistencia de rotor. Al iniciar el funcionamiento en este modo (control compuerta) la velocidad del motor tiende a subir a su valor nominal, a su vez la resistencia rotórica tiende a cero ohmios, cuando se alcanza el mínimo valor de resistencia se cierra el contactor de cortocircuito del rotor evitando así un calentamiento excesivo del liquido del reóstato. En este modo la velocidad es fija y el único control para mantener la presión de hogar es con la actuación de la compuerta.

Reóstato para arranque motor y transferencia a compuerta.

1.4. Enclavamientos.

Los enclavamientos durante la transferencia en cuanto a protección hogar se refiere se mantienen de igual manera a cuando está establecido en un modo determinado.